BLOG

ブログ一覧

ARCHIVE

2023年

2022年

2021年

2020年

2019年

2018年

2017年

2016年

2015年

2014年

2013年

4:ケイテレの技術と生産プロセスは?

2012.09.29技術と生産プロセス

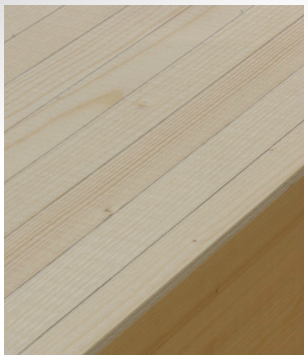

製材品の生産

ケイテレグループの製材会社であるケイテレ・ティンバー株式会社は、

高品質のフィンランドの原木、業界で最も効率の良い設備機器利用し、

熟練した従業員のおかげで、最高の高率で製材品を生産しています。

そして、その製材品が次の加工工程に円滑に流れる生産体制が、

オーロラ材の均一した品質と品質と価格の良好なバランス、

そして信頼できる出荷体制を生みます。

原木の仕分け

ケイテレ・ティンバー株式会社の製材工場の1993年に完成した原木受付、

仕分けシステムは、1997年に拡張されました。

お客様からの受注に基づき発注した原木が製材工場に到着すると、

一時ストックされることなく、すぐ仕分けが行われます。

360度計測レーザー計器などの最新設備により、84種類もの等級に

分類可能ですから、厳密で正確な仕分けが行われます。

このソーターラインは長さ3.0~6.3mの原木を取り扱います。

最新技術による厳密で適正な仕分けのおかげで、お客様のニーズを

考慮した生産プロセスがもうすでにこの段階で始められるのです。

製材

大口径の原木の製材ラインは、完全にコンピューター制御されています。

丸太を最適な方向で、木とりパターン調整可能閣議タッチバー装備帯鋸

ラインにフィードされるように、エレクトロニック装置がコントロールします。

カット面の仕上がりの良さも、従来の製材品サイズや日本市場の

特殊サイズに柔軟に対応することを可能にします。

ケイテレ・ティンバー株式会社は最新機器である自動カメラ仕分け装置で

未乾燥製材品の仕分けをしています。

この自動カメラ装置による74等級に仕分け可能ラインが、オーロラ材原材料の

念入りな仕分けを行い、完成品の安定した高い品質を確実にします。

2001年に設置された小径木ラインは、完璧に木取りパターン調整可能な、

この分野での最新技術が採用されています。

全ての丸太は計測され、丸太ごとにコンピューターでオプティマイズした

断面形状で心材と板目材が最高の高率で取れるように製材します。

小径木ラインにはグリーン材の仕分け設備と桟組み装置が

2006年秋に完成しました。

乾燥

ケイテレ・ティンバー株式会社の乾燥キャパシティーは、常に生産高に

見合うように増加され、2005年に最後の設備投資がなされました。

当社はすべての製材品を自社で乾燥しています。

年間7万m3の特別乾燥材を生産しています。

乾燥工程はコンピューターにより制御、監視されます。

製材品は、従来型の乾燥室と新しい連続式トンネル乾燥室で、

船積み用乾燥(KD 18%)、特殊乾燥(8-12%)、またはお客様の指定の

含水率に乾燥されます。

こうして乾燥した材は梱包前に所定の場所にストックされ、

含水率が平均化されます。

プレーナー加工材の生産

多角的な木材加工部門であるケイテレ・フォレスト・ウッドプロダクションは、

製品をお客さまにとって最も都合の良い形でデリバリーするための

役割を果たしています。

効率的な二次加工ラインが、ひき割り、プレーナー掛け、

フィンガージョイントを行い、完成した定尺、定形の部材は建築、家具など、

様々な用途に幅広く利用されています。

原材料は、ケイテレ・ティンバー株式会社の製材した高品質北欧針葉樹です。

プレーナー掛けと引き割り

1999年夏に導入されたケイテレ・フォレスト・ウッドプロダクションの高性能

プレーナー掛け・縦ひき割りラインが、半製品の仕上げを行うと同時に、

高効率のプレーナー加工品生産を可能にします。

プレーナー加工品に使われる原木は、完成品の条件を考慮して製材されます。

製品の種類により、製材品部材はまず帯鋸盤でひき割りされるか、

もしくはWaco Maxというプレーナーに運ばれます。

完成品が、寸法制度と品質に対する厳しい条件を満たすように、

プレーナーの設定は厳密に行われます。

多角的なラインでは、4面プレーナー掛け(S4S)やプレーナーでの

ひき割り(S3S/S2S)もできます。

プレーナー掛けの後は仕分けをして、特殊長さの製品生産を可能にする

複数刃クロスカットソーで、最終長さに切断されます。

こうして完成した製品は、お客様の要望があれば小束にして、5面を

プラスチックシートで被覆し、必要に応じて周囲をあて板で養生します。

最適化とフィンガージョイント

ケイテレ・フォレスト・ウッドプロダクションは、最適化クロスカットラインを

1999年に導入しました。

このラインではスタンダード製品の他に、乾燥前にフィンガージョイント専用に

選別した原板をお客様指定の含水率に乾燥させたものも処理します。

カラースキャナー技術を活用した切断ラインが、お客様個別の要望を

考慮した特別品質の製品の生産を可能にします。

フィンガージョイントとカラースキャナー技術に基づく長さと品質の最適化は、

ケイテレ・フォレスト社に柔軟性を与え、お客様の変化するニーズや

スタンダードサイズには適合しない長さのニーズを満たします。

フィンガージョイント材の品質、特に通直性は、フィンガージョイントを

していない材に比べて安定しており、自動加工ラインでの加工が容易です。

フィンガージョイント材耐水性透明2液混合タイプ接着剤(MUF)を使用しております。

またフィンガージョイント材は対候性ですので厳しい外部環境にも耐えます。

継ぎ手部分は、12mmと15mmの2種類があり、

15mmのものはJAS基準を満たします。

継続的にフィンガージョイントの品質を監視しています。

集成材の生産

ケイテレ・エンジニアード・ウッド株式会社は、小~中断面の構造用集成材を

専門に生産しています。類を見ない生産プロセスのおかげで、

従来の集成材サイズより小断面ものの生産を費用効率よく行うことができます。

オーロラ材の主な市場は、戸建住宅の建材として集成材の利用が世界で

最も進歩的な日本です。

その規模と生産効率の高さにおいて、非常にユニークなケイテレ・エンジニアード・

ウッド株式会社の集成材工場は、2005年8月に完成しました。

集成材の材料となる製材品、つまりラミナの乾燥から最終品質検査や

梱包までに全集成材生産工程が、綿密にコントロールされた環境条件下の

同一工場内で行われます。

統合された生産プロセスが、高品質と生産効率を保証します。

集成材工場の使う原材料のほとんどは、ケイテレ・ティンバー株式会社の

生産する製材品、つまりラミナです。

ケイテレグループの製材部門最大の特徴である、オーダーメイド・サイズと

定尺ものの生産能力とケイテレ・エンジニアード・ウッド社の幅広い

品ぞろえとが、あいまって集成材生産工程の能率化を可能にしました。

その具体的な1例は、従来、集成材生産において不可避、かつ

経費のかかる工程であるラミナの長手方向のジョイント工程を省くことが

できたことです。

この革新的な進歩が集成材の視覚的な美しさと費用効率の高さを保証します。

ラミナの乾燥

集成材の生産プロセスは、ラミナの乾燥から始まります。

ラミナは、そのために設計された大型の連続式トンネル乾燥室で、

含水率12%まで乾燥されます。乾燥室には自動プレスが装備されており、

ラミナが乾燥工程でねじれることを防ぎます。この乾燥工程のための

プログラムは、特にケイテレ・エンジニアード・ウッド社用ラミナ乾燥のために、

計画されたものです。

乾燥したラミナは、室温と湿度が厳密に制御されたスペースで、

最低24時間ねかされ、含水率が平均化されます。

プレーナー掛けと強度別仕分け

次に、ラミナはプレーナー掛けされた後、強度別仕分けがされます。

ケイテレ・エンジニアード・ウッド社は、従来のプレーナーとは異なる、

特にラミナのプレーナー掛けのために設計されたプレーナーを使っています。

このプレーナーは、ラミナの表面を接着剤が付着しやすいように仕上げます。

また、寸法精度の点でも、従来のプレーナーよりずっと高性能です。

全てのラミナは、強度別に機械的に仕分けされます。

強度不足のラミナは自動的にはねられ、合格したラミナはさらに、

異なる強度等級に区分されます。

こうして、構造用集成材の最も大切な特性である強度を確保します。

また、機械で行う強度別仕分けに加えて、

オペレーターの目視でラミナの品質検査も行われます。

接着

プレーナー掛けされたラミナは、強度別に適切な順番に接着ラインに

フィードされます。

その前にもう一度、ラミナが、集成材の材料に要求される厳しい基準を

満たすように、目視でチェックされます。

ラミナが適切な順番で並べられると、自動的に適量の接着剤がラミナの

表面に塗布されます。接着剤が塗布されたラミナは、

柱や梁用に重ねられた後、プレスにフィードされます。

プレスは連続作動方式です。

また接着剤の硬化を速めるために、プレスは温水ヒーターで温められています。

接着ご、集成材は仕上がり長さに精密クロスカット用鋸で切断され、

すべての面をプレーナーで仕上げます。

最後に、この作業のために教育を受けた品質検査オペレーターが、

完成した集成材が厳しい基準を満たしているか、もう一度チェックしてから、

梱包します。

ご質問・ご意見は篠原商店 町田まで。 TEL:03-3995-7288 FAX:03-3995-4588

]]>